XMOM и Lean Six Sigma

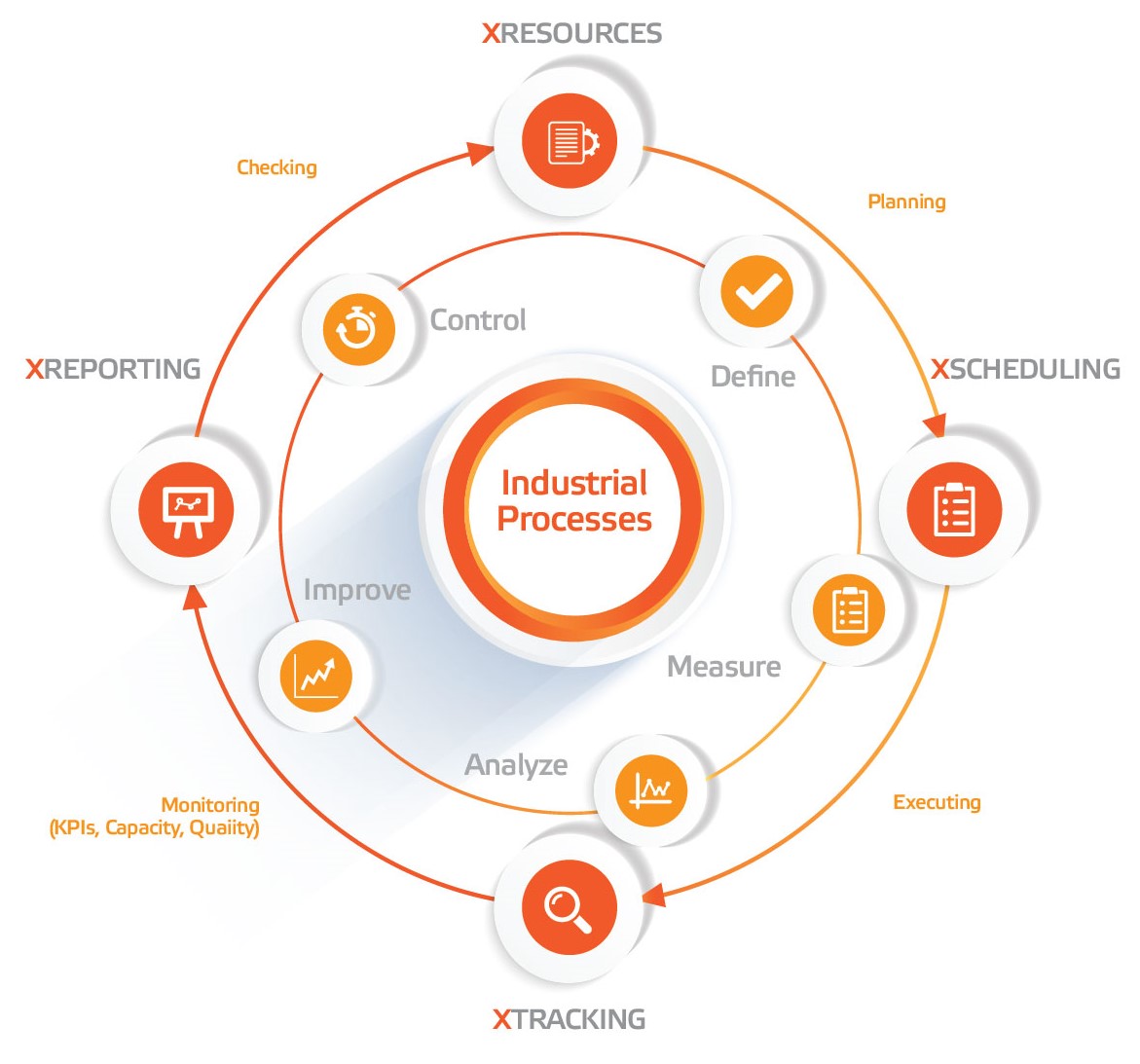

XMOM (Manufacturing Operations Management) системите за управление на производствени процеси могат да бъдат използвани като инструмент за внедряване на Lean Six Sigma. Сходността на функционалността на XMOM с методологията на LSS създава идеалната среда за дългосрочни подобрения чрез:

- Система за оперативно планиране и препланиране в реално време, която оптимизира изразходвания материал, намалява оперативното време и редуцира складовите запаси.

- Тракинг система, която следи в реално време движението на всеки продукт и съпътстващите го процеси, което подобрява контрола на качество и намалява дефектната продукция.

- Стандартизацията и проследимостта на процесите, чрез постоянен дигитален поток от информация, помага за взимането на правилни краткосрочни и дългосрочни решения, което подобрява ефективността на предприятието.

- Система за генериране на доклади и индекси на база постоянния поток информация от производствените процеси, което позволява изолирането и елиминирането на процеси, които не носят добавена стойност.

Какво е “Lean”?

Lean методологията е въведена първоначално от Хенри Форд чрез неговата поточна линия, а в последствие Таичи Оно създава и прилага Lean мениджмънт философията и практиките в производството на Тойота.

Lean, позната още като Производствена Система на Тойота (ТПС), на кратко представлява систематичен подход за идентифициране и елиминиране загубите (процеси, които не носят добавена стойност). Целта на тази методология е да подобри производствените операции чрез:

- Елиминиране на процеси, не носещи добавена стойност;

- Редуциране времето за изпълнение и разходите;

- Увеличаване на производствения капацитет.

Какво е “Six Sigma”?

Six Sigma е стратегия за контрол на качеството, която е въведена от американската компания Моторола през 1981г. и от тогава е помогнала на организации от най-различни индустрии по света да спестят милиарди.

Six Sigma е статистически метод базиран на концепцията “вариации на процеса”, който взима под внимание различни променливи (примерно: времето за изчакване на продукт пред един работен център, което може да варира от секунди до минути). Крайната цел е подобрение на процеса дотолкова, че акумулираните дефекти да не са повече от 3.4 на 1 милион или постигане на качество на продукцията от 99.9997%. Резултатите от това са увеличение на приходите и по-голяма удовлетвореност на клиентите.

Всички Six Sigma проекти са базирани върху DMAIC рамка, която има 5 фази: Дефиниране, Измерване, Анализ, Подобряване и Контрол. Всяка от тези фази съдържа набор от инструменти и техники, които помагат за подобрението на производствения процес от началото до края.

Lean Six Sigma

През 80-те години на миналия век консултанти и професионалисти обучени и в двете методики осъзнават синергията между тях. Тогава започват и комбинацията и налагането на различни инструменти от Lean (фокусирана на премахване на загубите) и Six Sigma (фокусирана на подобряване на качеството). Така се създава и методологията Lean Six Sigma (LSS), която подобрява силните страни и минимизира слабите страни на двата системи.

LSS се фокусира първо върху използването на Lean методология и инструменти за идентифициране и отстраняване на “загубите”, за да се намали оперативното време, а след това чрез Six Sigma се идентифицират и намаляват вариациите, за да се подобри качеството.

Ползи:

- Помага за развитието на служителите, чрез ангажирането им в различни процеси за постоянно подобрение;

- Редуциране на разходите чрез премахване на стъпки в производството, които не носят добавена стойност;

- Увеличение на приходите чрез опростяване на процесите и редуциране на времето за производство;

- Увеличаване на производствения капацитет чрез трайно подобряване на съпътстващите процеси.